Si no lo has hecho ya, quizás deberías ir acostumbrándote a ver estas imágenes.

BBC NEWS MUNDO

Coronavirus: la nueva era del plexiglass que nace con la pandemia (y cómo ayuda a la salud y a la economía)

A medida que más y más países buscan cómo reactivar sus actividades de forma segura tras semanas de cuarentena por el coronavirus, el mundo se habitúa a ver esto.

Incluso los países en los que se ha permitido a los niños ir a la escuela están adaptando las aulas con plexiglass para minimizar la posible transmisión de covid-19. (Foto Prensa Libre: Getty Images)

El cristal acrílico, conocido por su nombre comercial original, plexiglas -o su versión más popular: plexiglass-, ha sido adoptado por negocios y comercios de todo tipo y en todo el globo para intentar volver a funcionar sin propagar el covid-19.

Funciona como una barrera entre personas, ya sea entre clientes y quienes les brindan productos o servicios, o entre dos o más personas que comparten un espacio común, desde una clase hasta la mesa de un restaurante.

Su transparencia permite disimular al máximo su presencia, y su origen plástico hace que tenga un uso extremadamente versátil.

El boom del plexiglass está por llegar a medida que millones de comercios, desde bancos y cafés hasta oficinas, restaurantes y hasta escuelas, incorporan este material en un intento por minimizar la transmisión del coronavirus.

La compañía alemana que inventó el cristal acrílico y hoy produce las dos marcas más conocidas -Plexiglas y Acrylite- informó que duplicó sus ventas desde que comenzó la pandemia.

“Si el motivo no fuera tan triste, podríamos estar contentos”, le dijo a la revista Forbes Claus Müller, propietario de Rohm GmbH.

En tanto, su principal competidora, Perspex, de Reino Unido, ha visto una demanda aún mayor: entre febrero y marzo aumentó su producción en un 300%, según reportaron los medios locales.

Una nueva era

Y es que la llegada del covid-19 ha hecho que este material pasara de ser útil a ser imprescindible.

Sus primeros usos en la lucha contra el coronavirus fueron menos visibles: en el “frente de batalla”, como parte fundamental del equipo de diagnóstico médico que utiliza el personal de salud que trata a los contagiados.

Pero pronto este material empezó a ser adoptado fuera de los hospitales como una herramienta clave en la lucha por contener la propagación del virus.

Los separadores de acrílico empezaron a aparecer en todos lados: desde cajas de supermercados hasta geriátricos y salones de belleza.

De esta forma, se busca resolver uno de los principales desafíos que presenta esta pandemia: cómo retomar nuestras actividades normales mientras esperamos que aparezca una vacuna o cura para frenar el virus (algo que, aseguran los expertos, tardará más de un año).

Encontrar una forma de volver a realizar nuestras rutinas habituales -hacer las compras, ir al gimnasio, salir a tomar algo con amigos- no solo es importante para nuestra vida social, también es fundamental para nuestra economía, golpeada a nivel mundial de forma no vista desde la Gran Depresión de los años ’30.

https://www.youtube.com/watch?v=HJFAoUU2alE

Un reciente artículo de la revista económica Forbes que destaca “nuestra nueva vida detrás del plexiglass” plantea que si bien “por ahora estas nuevas separaciones son desconcertantes, podrían salvar nuestra economía y nuestras vidas“.

Cómo surgió

Aunque el coronavirus está haciendo que este material esté viviendo un auge en el siglo XXI, lo cierto es que se trata de un producto veterano: este año cumplirá 87 años.

Lo patentó la empresa química alemana Röhm and Haas Company y, como cuenta la propia empresa, fue por casualidad.

“En los años ’30, los químicos de Röhm & Haas investigaban la manera de crear un tipo de goma transparente”.

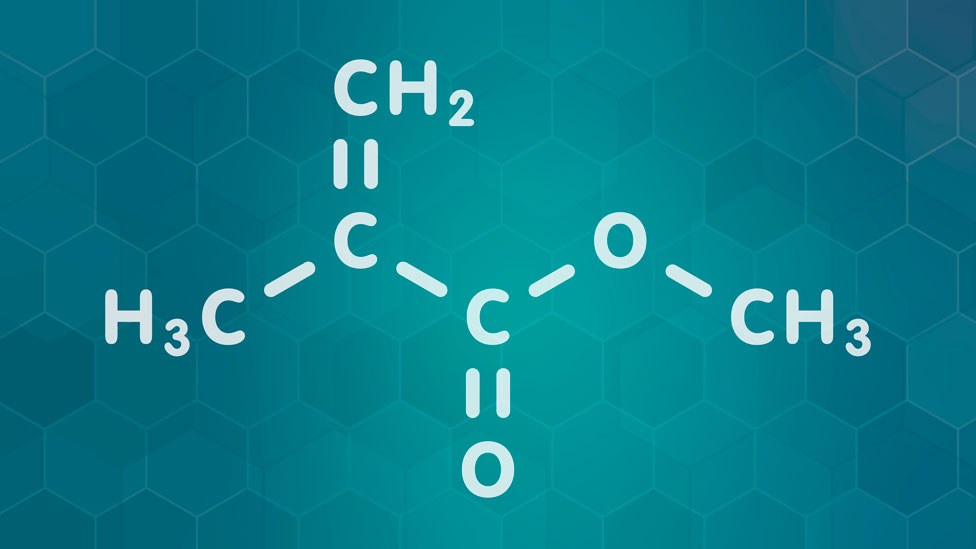

“Un buen día, guardaron una masa experimental sobre la repisa de una ventana”, explican. Se trataba de una muestra del metacrilato de metilo monomérico (o MMA) guardada en un frasco.

“Al día siguiente, los científicos se quedaron perplejos al comprobar que lo que allí había no era goma, sino realmente un nuevo tipo de plástico”.

La luz solar había desencadenado una reacción de polimerización, que hizo que el MMA se convirtiera en un bloque de acrílico que rompió el frasco.

Lo que crearon fue polimetacrilato de metilo, o polimetilmetacrilato, que ha pasado a conocerse de forma genérica por sus siglas: PMMA.

El nuevo material, que es el más transparente de los plásticos y a diferencia de muchos es extremadamente duro, comenzó a utilizarse como sustituto del vidrio.

De hecho, muchos lo apodaron “vidrio orgánico” o “cristal sintético”.

Uso creciente

El primer impulso que recibió el PMMA fue durante la Segunda Guerra Mundial (1939-45), cuando tanto los Aliados como las fuerzas del Eje lo utilizaron para fabricar los parabrisas y las torretas de los aviones, entre otros usos.

De esta forma minimizaban el daño en caso de estallido, ya que se comprobó que las astillas de acrílico generaban menos heridas, en especial a los ojos, que los fragmentos de vidrio.

Después de la guerra se siguió produciendo a escala industrial y fue adoptado por otras industrias, en particular la automotriz y la aviación, que aprovecharon lo liviano que era este nuevo material.

A la marca Plexiglas -que en las Américas se vende con el nombre Acrylite- se le sumaron varias competidoras. Además de la británica Perspex, las más conocidas son Lucite, Crylux, Polycast, Optix y Chemcast.

Con una resistencia al impacto muy superior a la del vidrio, la mitad del peso, gran facilidad de moldeo y la posibilidad de reparar rayones superficiales (se usa una pasta de pulir), el acrílico comenzó a comercializarse en la forma de gránulos o planchas de distintos espesores y colores.

Su uso se extendió y se empezó a usar en la construcción y en la fabricación de muebles, señalizaciones, letreros publicitarios, electrodomésticos, anteojos y aparatos de laboratorio, entre otros.

También resultó particularmente útil para hacer acuarios y piletas en zoológicos ya que, a diferencia del vidrio, que a mayor grosor tiene menor transparencia, el plexiglass mantiene su transparencia sin importar el espesor, y, además, refleja menos.

Con la llegada de las nuevas tecnologías se empezó a utilizar para fabricar cables de fibra óptica, pantallas de televisores, computadoras y celulares, luces LED y paneles solares.

Por otra parte, se comprobó que el PMMA tiene una buena compatibilidad con el tejido humano, lo que llevó a que se use para producir prótesis e implantes, además de lentes de contacto.

El lado negativo

El explosivo crecimiento de la industria del PMMA -que ya en 2019 generó ingresos a nivel global de unos US$6.000 millones, según la empresa de investigación de mercado Adroit-, será una mala noticia para nuestro planeta.

Al igual que otros plásticos, se degrada muy lentamente y además es muy difícil de reciclar: dentro de los siete grupos en los que se divide el reciclado de plásticos está en el último, que no suele ser aceptado por las empresas recicladoras.

Por eso, es probable que todo ese acrílico extra que se producirá para prevenir el coronavirus se sume en algún momento a las más de 9.000 millones de toneladas de basura plástica que ya contaminan nuestros océanos.

- Cómo los plásticos pasaron de ser una promesa de utopía futurista a la actual pesadilla ecológica

- Cómo algunos países se convirtieron en el basurero del mundo y qué soluciones hay para para cambiarlo

Los defensores de este material aseguran que no es tan malo, ya que también tiene beneficios ecológicos: al reemplazar a materiales mucho más pesados, permite que los vehículos -autos, aviones y barcos- reduzcan su consumo energético.

Además, sostienen que su fabricación requiere menos energía que otros productos.

Sin embargo, el origen mismo del PMMA va a contramano del medioambiente, ya que se fabrica a partir de combustibles fósiles.

El hecho de que se requiera de petróleo crudo para fabricarlo también genera otros problemas, más allá de los ecológicos.

Analistas de mercado como Adroit advierten que la volatilidad del precio de este hidrocarburo, la disponibilidad de las materias primas y los “cuellos de botella” del negocio podrían “obstaculizar el crecimiento” de la industria del plexiglass.